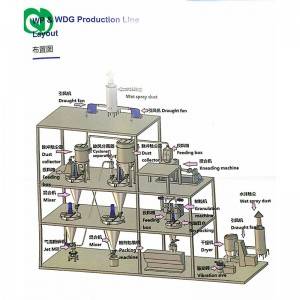

WP-WDGシステム - 農薬分野への応用

WP部分

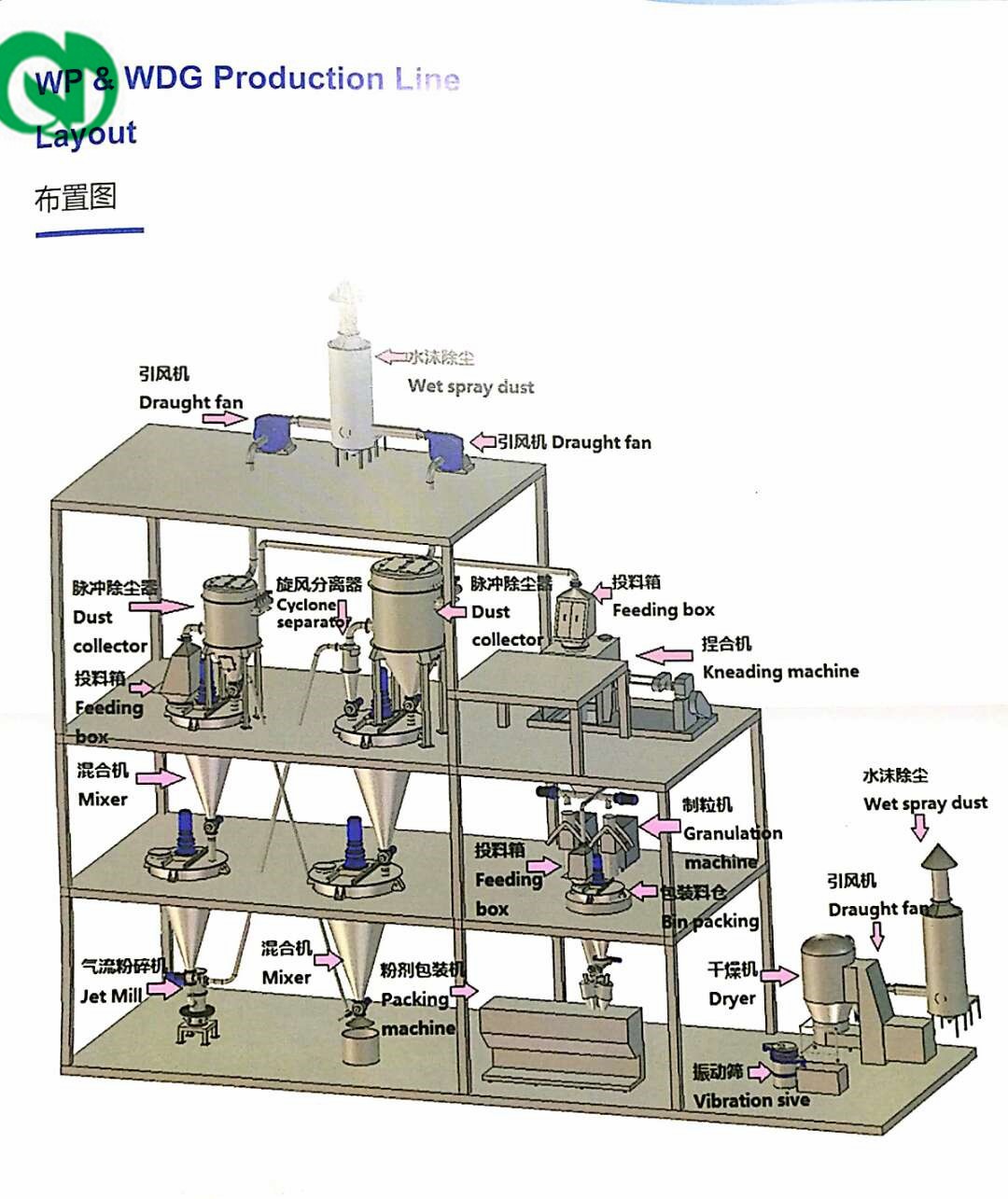

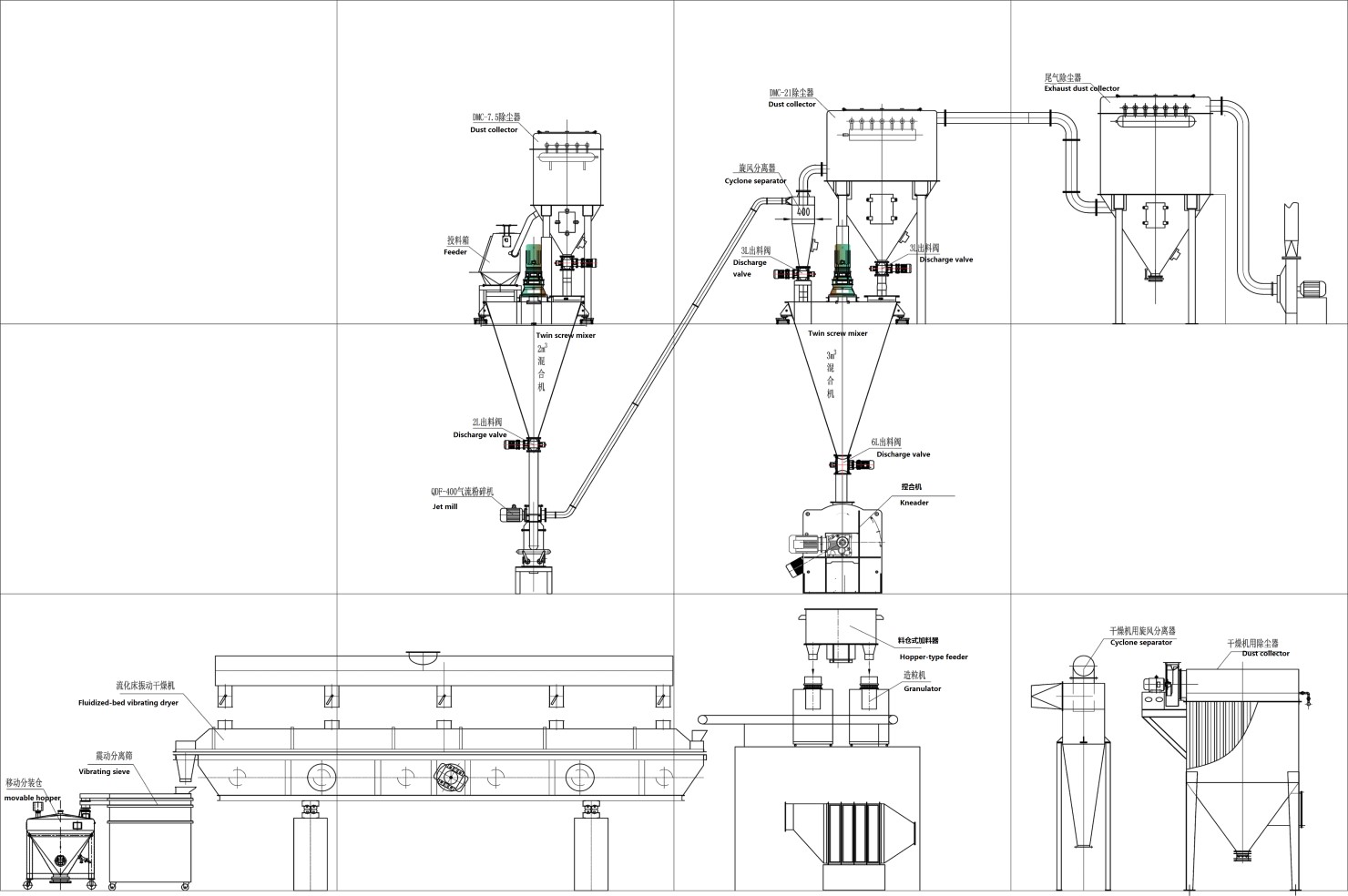

まず、フィーダーからの原料供給 - 最初の3mへの材料転送3ミキサーで予混合し、集塵機で供給中に集塵します。その後、混合された材料はQDF-600ジェットミルに投入され、粉砕されます。分級ホイールの回転速度を調整することで、出力粒子径を調整できます。粉砕後、材料は最初の4mの上部にあるサイクロンと集塵機に送られます。3ドラフトファンの求心力でミキサーを通過し、2番目の4mに転送されます3パッケージ前または WDG システムへの転送前に混合するためのミキサー。

WP システムは、ジェットミル技術、混合技術、インテリジェント制御技術の完璧な組み合わせです。農薬の多重混合や再混合に適した製品であり、同時に、プロセス全体で粉塵が発生しないという環境要件も満たしています。

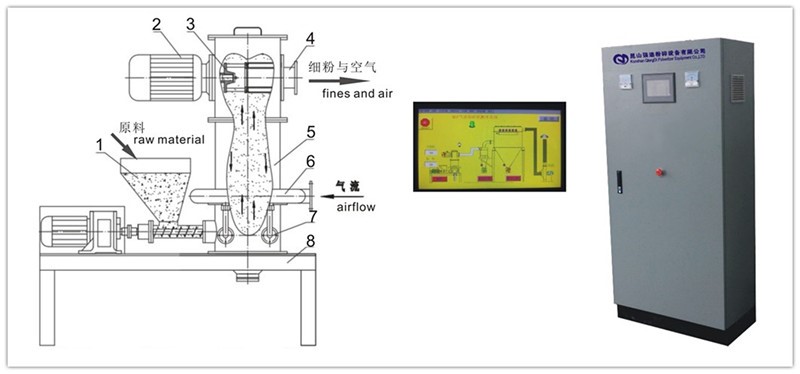

WDG(水分散性顆粒)は水和剤乾式懸濁剤または粒状とも呼ばれ、水和剤(WP)の原料を造粒して水中に入れると、速やかに崩壊・分散し、顆粒製剤が高懸濁固体分散系を形成します。

造粒は全工程の中核です。造粒機は、農薬の粒状化と乾燥工程を確実に構成するための鍵となります。農薬の特性、実験データ、エンジニアリング応用例に基づき、回転押出造粒機または二軸押出造粒機(駆動軸部に冷却水システムを追加)、スクリュー造粒機(造粒室部に冷却水システムを追加)、流動層造粒機(流動層造粒プロセスと押出造粒プロセスは異なります)のいずれかを選択します。造粒物の水分含有量の要件は約8~18%です。製品の特性と製造プロセスに基づいて、主に混練、造粒、乾燥、ふるい分け、包装、熱風システム、除塵システムなどで構成されるプロセス設計を決定します。

まず、原料は1000Lバッファーに移され、その後、湿式混合のために真空ZKS-6でZGH-1000垂直ミキサー機に移され、その後、湿式顆粒用の500Lディストリビューターを介してXL-450押し出し造粒機(3個)に移され、その後、QZL-1300ペレット製造機、ZQG-7.5 X 0.9振動流動床乾燥機に移され、顆粒がストリップされ、その後、ZS-1800遠心振動ふるいにかけられ、必要なサイズの顆粒が得られます。

化学粉末用振動流動層乾燥機

化学粉末用振動流動層乾燥機

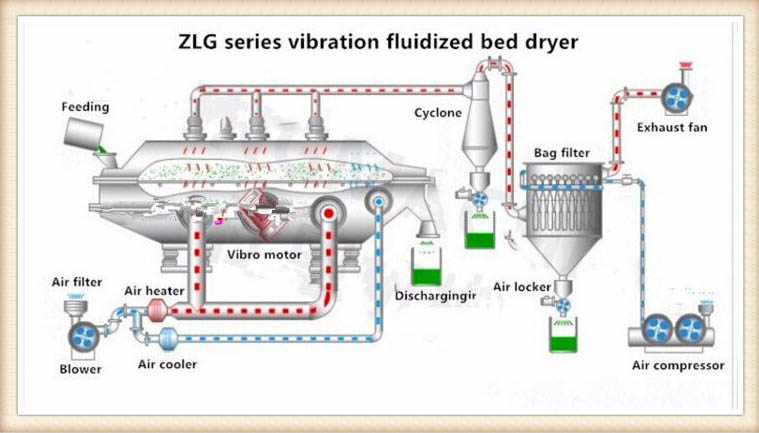

動作原理

振動流動床は、静的流動床をベースに開発された新技術です。流動床に機械的振動を加えます。湿潤した材料粒子が空気流に流入し、流動床を形成します。材料は加振力によって排出されます。空気分配板の振動が材料粒子の流動化と流動床内の材料の移動を促します。流動材料は高温の空気と接触し、同時に熱移動と物質移動を行います。乾燥した製品は排出口から排出されます。

特徴

1. 先進的な振動流動化技術を採用しており、乾燥した材料粒子表面へのダメージが小さいです。

2. 安定した動き、優れた適応性。

3. 振動により流動化が起こり、乾燥空気の流量が減少し、少量の粒子が混入します。

4. 材料の滞留時間は一定で、製品の品質は均一です。

5.表面水などの熱に弱い材料を短時間で乾燥させるために使用されます。

CUSO4·5H2Oを乾燥させると結晶水、MgSO4·7H2Oが含まれる。

適用範囲

乾燥または冷却プロセスで使用でき、粒子がかさばったり、粒子が不規則で流れにくい製品に適用できます。また、粒子の要求を少なくして製品の完全な流動速度を維持し、接着しやすくするため、温度に敏感な乾燥およびジェッソ製品の表面から水分を除去する材料を含むためです。

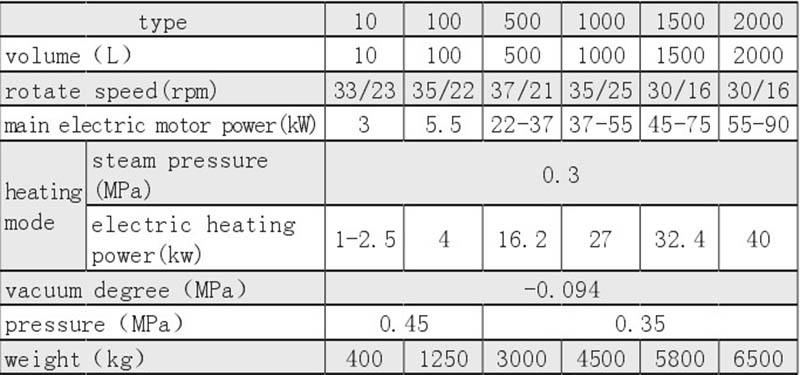

技術的パラメータ

| モデル | 流動床エリア (M2) | 入口空気温度 (℃) | 出口空気温度 (℃) | 蒸発水容量 (kg) | モーター | |

| モデル | Kw | |||||

| ZLG3×0.30 | 0.9 | 70~140 | 40~70 | 20~35歳 | ZDS31-6 | 0.8×2 |

| ZLG4.5×0.30 | 1.35 | 70~140 | 40~70 | 35~50歳 | ZDS31-6 | 0.8×2 |

| ZLG4.5×0.45 | 2.025 | 70~140 | 40~70 | 50~70 | ZDS32-6 | 1.1×2 |

| ZLG4.5×0.60 | 2.7 | 70~140 | 40~70 | 70~90 | ZDS32-6 | 1.1×2 |

| ZLG6×0.45 | 2.7 | 70~140 | 40~70 | 80~100 | ZDS41-6 | 1.5×2 |

| ZLG6×0.60 | 3.6 | 70~140 | 40~70 | 100~130 | ZDS41-6 | 1.5×2 |

| ZLG6×0.75 | 4.5 | 70~140 | 40~70 | 120~140 | ZDS42-6 | 2.2×2 |

| ZLG6×0.9 | 5.4 | 70~140 | 40~70 | 140~170 | ZDS42-6 | 2.2×2 |

| ZLG7.5×0.60 | 4.5 | 70~140 | 40~70 | 130~150 | ZDS42-6 | 2.2×2 |

| ZLG7.5×0.75 | 5.625 | 70~140 | 40~70 | 150~180 | ZDS51-6 | 3.0×2 |

| ZLG7.5×0.9 | 6.75 | 70~140 | 40~70 | 160-210 | ZDS51-6 | 3.0×2 |

| ZLG7.5×1.2 | 9 | 70~140 | 40~70 | 200~260 | ZDS51-6 | 3.0×2 |

アプリケーションの概要

この機械は、次の工程で造粒するために設けられたステンレス製のふるいシリンダーによって、湿った材料を柱状の顆粒に粉砕するための一対の回転粉砕ブレードを採用しています。この機械は、ステンレス製のふるいを交換することで、さまざまなサイズの顆粒を得ることができます。

湿った材料を処理し、材料と要件に応じてさまざまなサイズを得ることができます。

動作原理:

モーターの動力は三角ベルトホイールを介してホスト内のギアボックスに伝達され、ギアボックス内の伝達部品によって動力が分配されます。原料を投入ホッパーに投入し、上から押し付けます。

混合後、材料は投入シュートに押し込まれ、特殊ブレードによって押し出されます。材料がブレードとスクリーンメッシュの隙間に押し込まれると、カッティングナイフによって均一なサイズに切断されます。

技術的パラメータ:

| 出力 | 150~250kg/時(フレーク状)、50~100kg/時(顆粒状) |

| 顆粒サイズ | 0.5~2mm |

| 最大圧力 | 294Kn(30T) |

| サイドシール圧力 | 9.8Kn |

| 給餌モーター | 2.2Kw |

| 造粒モーター | 2.2Kw |

| 圧縮モーター | 7.5Kw |

| 送りネジ速度 | 6-33調整可能 |

| 圧縮ホイールの速度 | 4-25調整可能 |

| 圧縮ホイールの寸法 | 240×100mm |

| 重量(約) | 2000キログラム |

| 本体寸法 | 1600X1000X2300mm |

| 制御キャビネットの寸法 | 600X400X1300mm |

使用法

この機械は主に製薬業界、食品業界、固形飲料業界などに適しています。撹拌された原料から必要な量を生産することができ、特に粘着性のある原料に適しています。

特徴:

この機械の原材料と接触するすべての部品はステンレス製です。美しい外観を誇ります。排出は自動で行われるため、人手による損傷を回避できます。インライン生産にも適しています。

主な技術パラメータ

| フライス刃のサイズ(mm) | 300 | 400 |

| 顆粒の直径(mm) | Φ2~2.2(お客様のご要望に応じて対応いたします) | Φ1.2~3(お客様のご要望に応じて対応いたします) |

| 全体寸法(mm) | 700×540×1300 | 880×640×1300 |

| モーター出力(kw) | 3 | 4 |

| 体重(kg) | 350 | 400 |

| 生産能力(kg/h) | 100~200 | 140~400 |

原理

LGH垂直型ミキサーは、底部送り材料オールと高速粉砕オールで構成されており、底部オールはコンテナの壁に沿って材料を上部に連続的に送ります。

高速破砕オールにより原料を徹底的に粉砕し、原料を渦のように循環させることで、短時間で均一な混合を実現します。

機器の特徴

LGH縦型高速混合機は、国内外の先進技術を結集した当社最新型の高効率ミキサーです。主な特徴は以下のとおりです。

1. 底材オールは遠心力を利用して、原料を連続的に上部へ送り出します。上部の原料は中央の底部へ落下し、渦のような循環を生み出します。

2.高速破砕オールが下部オールから送られるバルク材料を完全に破砕します。

3. 2つのオールが高速回転するため、材料は短時間で均一に混合されます。混合速度と均一性は、国内市場のあらゆる混合機の中で最高レベルです。均一性は100%です。

4.排出バルブを起動すると、排出速度が非常に速くなり、機械の清掃が簡単になります。

5.機械接触部品はステンレス鋼で作られているため、混合プロセス中に材料が揮発したり、変成したり、失われたりすることはありません。

6. この機械は、さまざまな割合の乾燥材料と湿潤材料を混合するのに適しており、特にチキンエッセンス、溶解薬、溶解飲料などの混合に適しています。

回転式振動ふるい、振動ふるいとも呼ばれます。廃水や廃油などの液体を濾過し、粉ミルク、米、トウモロコシなどの材料内の不純物を取り除くことができます。混合粉末を必要に応じてさまざまなサイズに分類/等級分けします。

説明

回転式木炭/石炭超音波振動ふるい機は、高度な技術と高度な選別装置を採用しています。超音波発生器と振動ふるいで構成されており、選別効率における重要なブレークスルーです。このふるい機は、高度なインテリジェント振動超音波コントローラを採用し、単一周波数による多くの問題を解決し、超音波機能と振動ふるいの合理的な組み合わせを実現しています。

多機能は以下の通りです。

1. 分類

多層型は、5種類の粒子群を同時にふるい分け・分離できます。乾燥した材料に適しています。

2. ろ過

固体と液体の混合物を単層または多層タイプで異なるグレードの材料に効果的に分離できます。

3. 不純物を取り除く

この装置は、大量の材料から、大きすぎる粒子や小さすぎる粒子を素早く分離することができます。

ロータリー式木炭・石炭超音波振動ふるい機に超音波装置を使用した洗浄システム

スペアパーツ

ニーダーは、高粘度で弾塑性な材料を重合するために混練、混合するための理想的な装置です。各ニーダーセットには、W 型混合チャンバー内に 2 枚のシグマブレードがあります。一般的な粉体ミキサーや液体ブレンダーでは処理できない高粘度ペーストまたは弾塑性材料の混練、混合、粉砕、分散、再重合に広く使用されています。農薬、化学、ゴム、食品、医薬品などの高密度混練が必要な業界で使用できます。効果はミキサーよりも優れています。ニーダーは、2 つのブレードを備えた特殊な混合装置です。高速ブレードは通常、毎分 42 回転の速度で回転し、低速ブレードは毎分 28 回転の速度で回転します。異なる速度により、混合材料はすばやく均質化されます。

プラントエンジニアリング

- プラント設計

- プロセスの監視、制御、自動化

- ソフトウェア開発とリアルタイムアプリケーションプログラミング

- エンジニアリング

- 機械製造

プロジェクト管理

- プロジェクト計画

- 建設現場の監督と管理

- 計装および制御システムの設置とテスト

- 機械およびプラントの試運転

- 従業員研修

- 制作全体にわたるサポート

プロジェクト定義

- 実現可能性とコンセプトの検討

- コストと収益性の計算

- タイムスケールとリソース計画

- ターンキーソリューション、プラントのアップグレードおよび近代化ソリューション

プロジェクト設計

- 知識豊富なエンジニア

- 最新技術の活用

- あらゆる業界の何百ものアプリケーションから得られた知識を活用する

- 経験豊富なエンジニアとパートナーの専門知識を活用