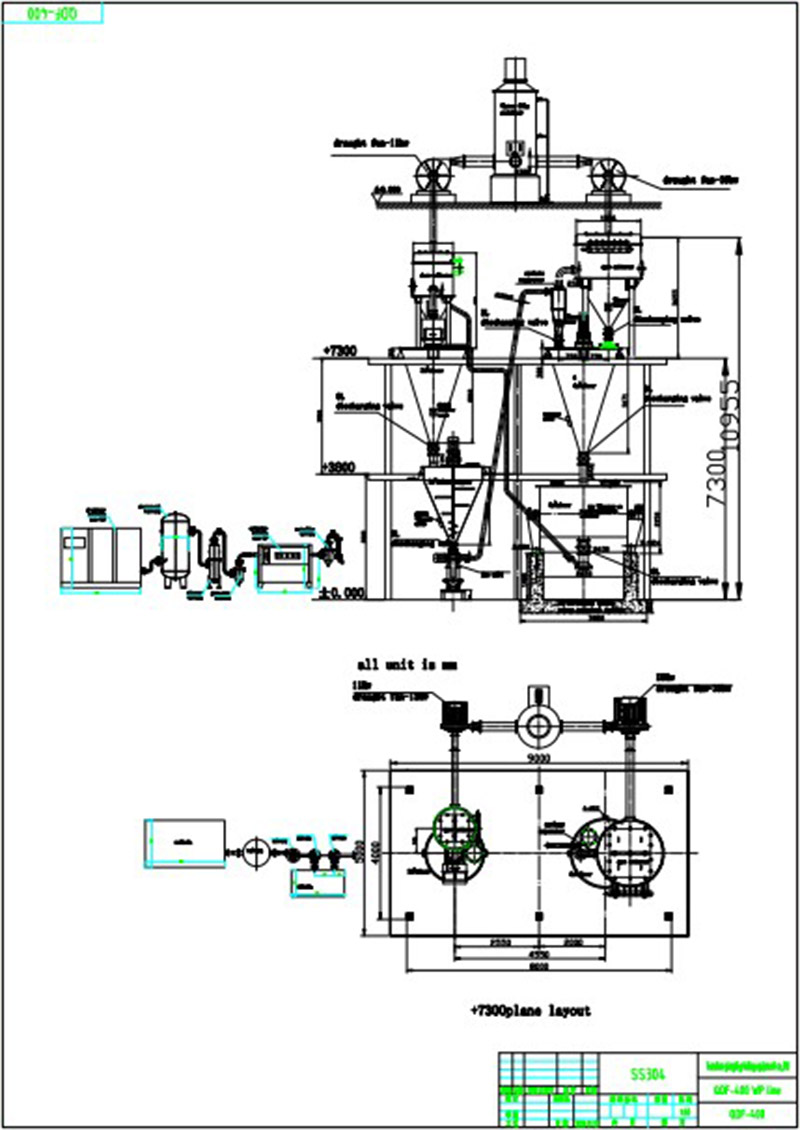

QDF-400 WP 400kg用ジェットミル連続生産システム

パキスタンで最も人気のあるWPライン-QDF-400連続生産システム、フロー図と写真は以下の通りです。

まず、フィーダーからの原料供給 - 最初の3mへの材料転送3予混合用のミキサーと集塵機が供給プロセス中にダストを収集し、その後3m3ホッパーに混合材料を貯留し、ジェットミルに投入して粉砕します。分級ホイールの回転速度を調整することで、出力粒子径を調整できます。粉砕後、材料は最初の4m上部にあるドラフトファンと集塵機の求心力によってサイクロンへと送られます。3ミキサーにかけ、2番目の4mに移す3パッケージ前または WDG システムへの転送前に混合するための水平リボンミキサー。

1.粉砕工程では流動床ジェットミルの動作原理を適用しており、効率が高く、粒度分布が均一です。

2. 供給プロセスは負圧空気輸送で行われ、粉塵の発散を防ぐために排気装置が追加されています。

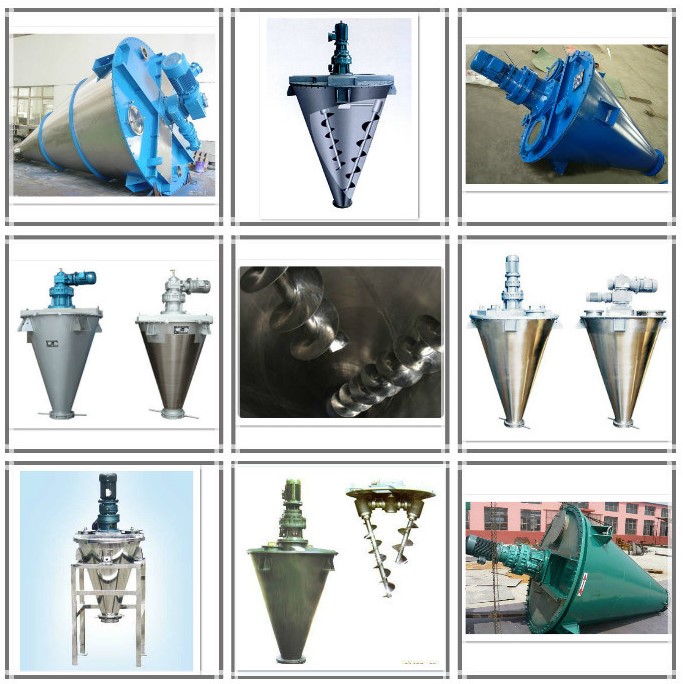

3. 最初と最後の混合工程の両方で、ダブルスクリューミキサーまたは水平スパイラルリボンブレンダーが適用され、混合が十分かつ対称的であることを保証します。

4.製品の出口は自動梱包機に直接接続できます。

5. システム全体はリモートPLC制御によって制御されます。操作とメンテナンスが容易で、設備の自動運転も可能です。

6.低エネルギー消費:他の空気圧粉砕機と比較して30%~40%のエネルギーを節約できます。

7. 粉砕困難な高混合比率材料や粘性材料の粉砕にも適用できます。

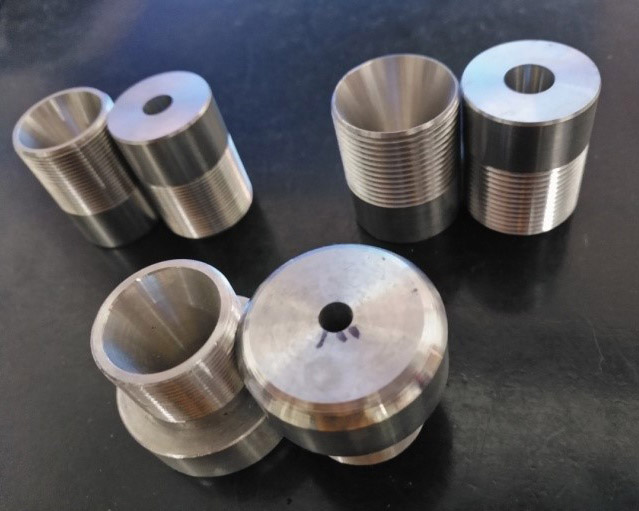

空気源システム - エアコンプレッサー、オイル除去装置、空気貯蔵タンク、空気凍結乾燥機、精密フィルター。

動作原理

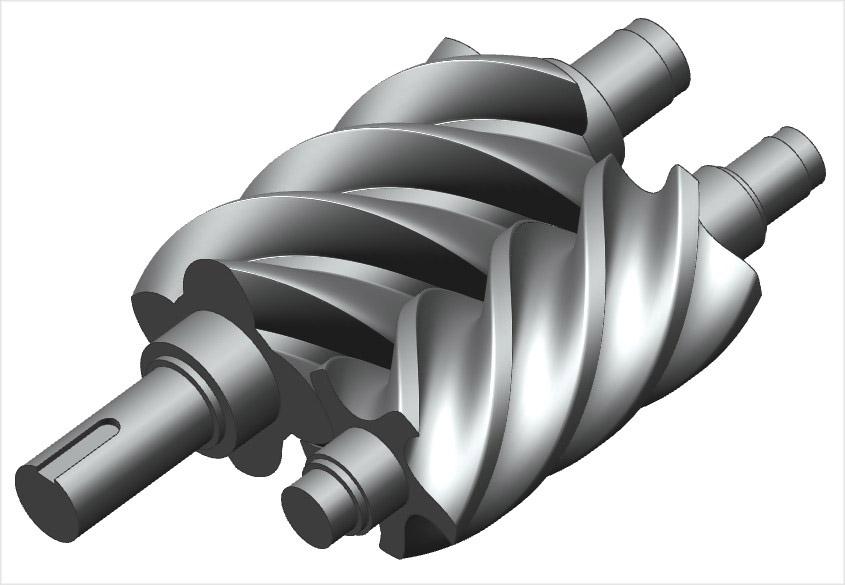

コンプレッサーは、空気を圧縮するために使用される、単段、オイル噴射、モーター駆動の圧縮機で、エアエンド、モーター、オイル/ガスセパレーター、オイルクーラー、エアクーラー、ファン(空冷式のみ)、モイスチャートラップ、電気制御盤、ガスパイプライン、オイルパイプライン、水パイプライン(水冷式のみ)、調整システムが含まれています。ケーシング内には、一対の接合ローターがあります。オスローターは4歯、メスローターは6歯です。メスローターはオスローターの次に高速で回転します。2つのローター間の歯の変位が小さいため、入口フィルターからの空気とケーシングからの潤滑油が高圧で徐々に圧縮されます。歯の変位が出口ポートにまっすぐ向いている場合、圧縮された空気/オイル混合物が出口ポートから流れ出し、オイル/ガスセパレーターに流れ込んでオイルと空気を分離します。次に、空気は最小圧力バルブ、エアクーラー、モイスチャートラップを通過し、最終的に空気供給パイプラインに流れます。分離されたオイルはセパレーターの底に落ち、オイルクーラー、オイルフィルターに流れ込み、最終的に差圧の結果としてリサイクル用にエアエンドに流れ込みます。

動作原理

高温多湿の冷気は、まず予冷熱交換器(蒸発器から排出された冷気と熱交換する)に入り、蒸発器の負荷を軽減するとともに、圧縮空気を加熱し、飽和状態から遠ざけます。その後、蒸発器に入り、さらに12℃以下に冷却されます。冷却過程で分離されていた水は、再び分離器に入り、山下水装置から排出されます。予冷熱交換器から放出された熱によって乾燥した冷気は、蒸発器から排出されます。

動作原理

空気貯蔵タンク(圧力容器)は、圧縮空気貯蔵タンクとも呼ばれ、圧縮空気を貯蔵するための圧力容器です。主にガスバッファーの貯蔵に使用され、システム圧力を安定させ、空気圧縮機の頻繁な負荷と負荷解除を回避し、液体の水分の大部分を除去する役割を果たします。ガス貯蔵タンクは、一般的にシリンダー本体、ヘッド、フランジ、ノズル、シール部材、支持部などの部品で構成されています。さらに、安全弁、圧力計、ドレンバルブなどの付属品も備えており、様々な生産工程での役割を担っています。

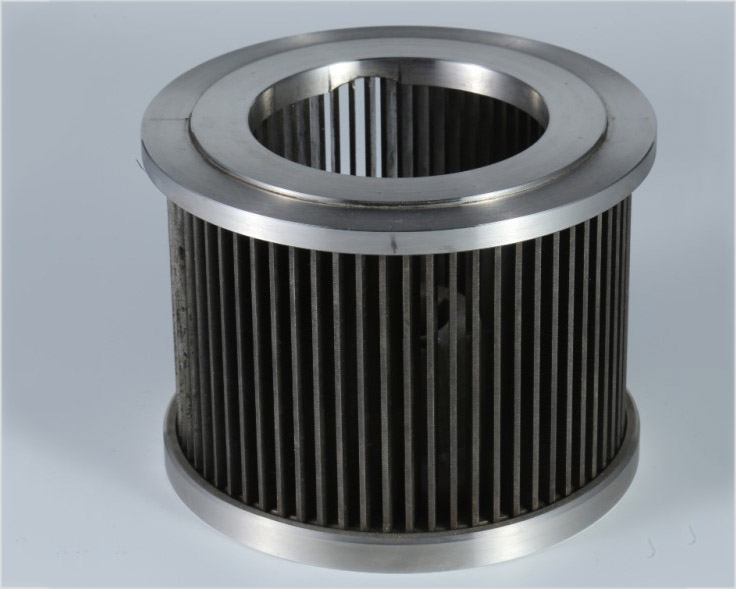

本製品は、圧縮空気を粉砕媒体とする流動床粉砕機です。粉砕機本体は、粉砕エリア、トランスミッションエリア、グレーディングエリアの3つのセクションに分かれています。グレーディングエリアにはグレーディングホイールが設けられ、コンバーターによって速度調整が可能です。粉砕室は、粉砕ノズル、フィーダーなどで構成されています。粉砕キャニスター外側のリング状給気ディスクは、粉砕ノズルに接続されています。

ジェットミル- 分級ホイールの遠心力とドラフトファンの求心力の作用により、材料はジェットミルの内部で流動床を形成し、それによって異なる細かさの粉末が得られます。

PLC制御システム- 本システムはインテリジェントなタッチスクリーン制御を採用しており、操作が簡単で正確な制御が可能です。本システムは高度なPLC + タッチスクリーン制御モードを採用しており、タッチスクリーンは本システムの操作端末であるため、システムを正しく動作させるには、タッチスクリーン上のすべてのキーの機能を正確に把握することが非常に重要です。

上部フィーダー- 集塵機に柔軟に接続でき、粉塵の漏れを防ぎ、連続供給が可能です。

サイクロン分離機および集塵機–製品集塵と集塵により、原料の流れを分散させ、材料の堆積を防ぎます。生産工程における粉塵のリサイクルを確保し、クリーンな生産と排気ガス排出という環境保護要件を満たします。

ツインスクリューミキサー- 長い撹拌機とスクリュー設計により、回転と公転の作用で混合材料が沈殿するのを完全に防ぎます。

動作原理

ツインスクリューミキサーは、粉体、顆粒、液体の混合を一体化します。ツインスクリューミキサーの回転は、モーターとサイクロイド減速機によって完了します。2つのスクリューによる非対称混合により、撹拌範囲が拡大し、撹拌速度が加速します。混合機は、2つの非対称スパイラルの高速回転によって促進され、シリンダー壁から上向きに流れる2つの非対称スパイラル柱を形成します。スパイラル軌道で駆動される回転アームは、異なるレベルのスパイラル材料をエンベロープ内のスタッドに送り込み、材料の一部を移動させ、材料の残りの部分をスクリューに送り込むことで、材料の完全な循環を実現します。

水平スパイラルリボンミキサー最終製品に補助剤やその他の化学薬品を添加する必要がある製品の製造に便利です。また、ツインスクリューミキサーよりもはるかに優れた混合精度を実現します。本体の高さがツインスクリューミキサーよりも低く、設置も簡単です。

動作原理:

水平型ダブルリボンミキサーは、水平U字型タンク、開口部付き(または開口部なし)の上蓋、二重リボン混合撹拌機を備えた単軸シャフト、伝達ユニット、支持フレーム、シール部材、排出機構などで構成されています。リボンブレードは常に二層構造です。外層リボンは材料を両端から中央へ集め、内層リボンは材料を中央から両端へ広げます。材料は繰り返し運動中に渦流を形成し、均一な混合を実現します。

ドラフトファン- ドラフトファンの遠心力によって WP システム全体を負圧にし、材料を粉砕して粉砕システムから排気ガスを放出します。

水スクラバー- 0.5μm未満の粉末が水スクラバーに入り、水膜層に吸収され、水流の底部コーンとともに排出されます。これにより、粉塵による環境汚染を回避します。

ダストを含んだガスは、シリンダ下部から接線方向に導入され、上方に回転します。ダスト粒子は遠心力によって分離され、シリンダ内壁に投げ出されます。シリンダ内壁を流れる水膜層に吸着され、水流の底部円錐に沿ってダスト排出口から排出されます。水膜は、シリンダ上部に配置された複数のノズルから装置壁の接線方向に水を噴霧することで形成されます。これにより、シリンダ内壁は常に下方に回転する非常に薄い水膜で覆われ、ダスト除去効果が向上します。