高硬度材料における流動床ジェットミルの特殊用途

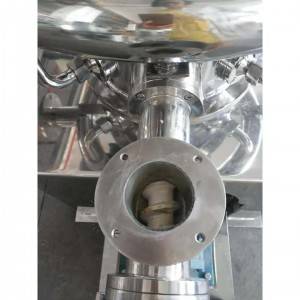

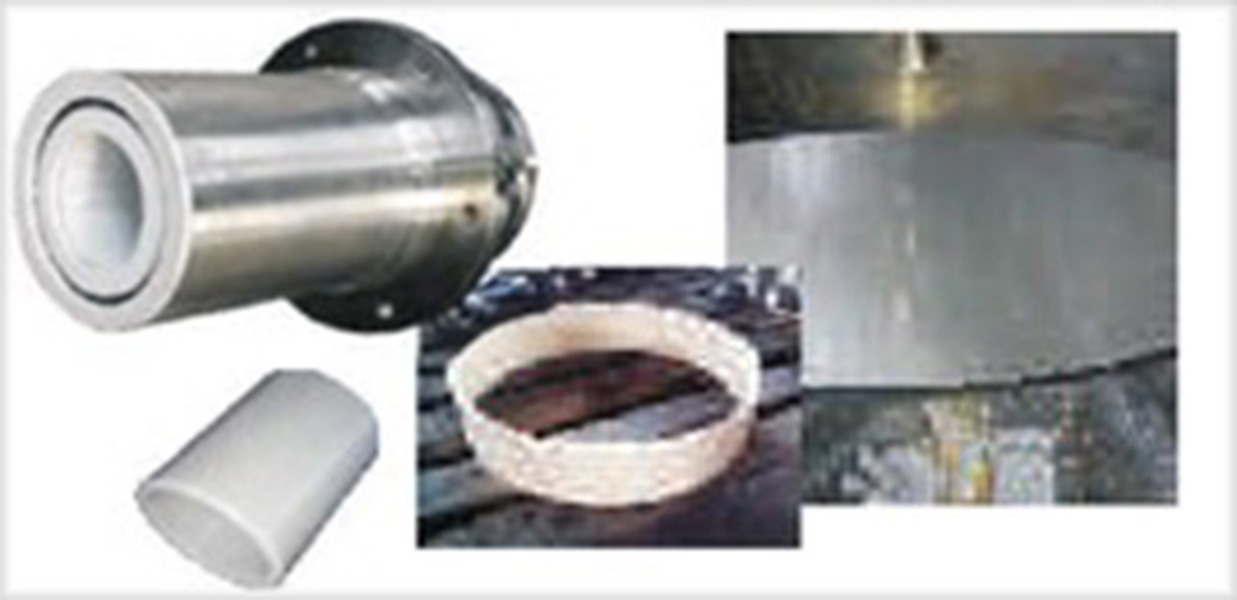

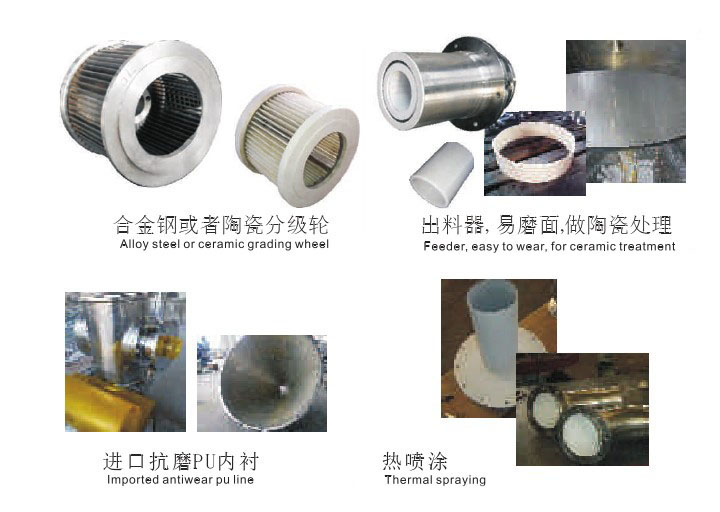

●サイクロンセパレーター、集塵機にPUまたはセラミックを貼り付けます。

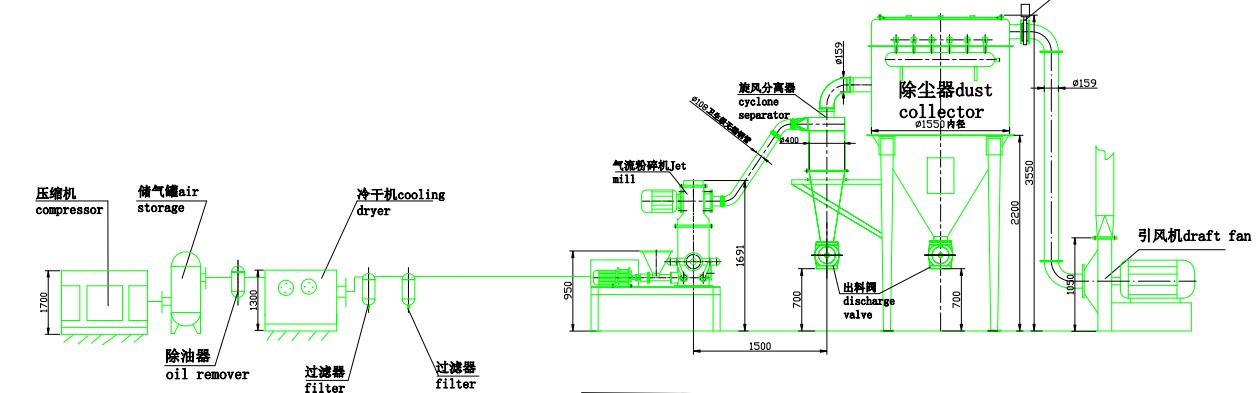

ジェットミル粉砕システムは、ジェットミル、サイクロン、バグフィルター、ドラフトファンで構成されています。ろ過・乾燥された圧縮空気がエアノズルから粉砕室に噴射され、4つの高圧ジェット気流の合流部で原料が互いに粉砕され、最終的に粉砕されます。その後、原料は遠心力と求心力によって様々なサイズに分級されます。サイクロンとバグフィルターによって適切な微粒子が集められ、粗大粒子は粉砕室に戻され、再粉砕されます。

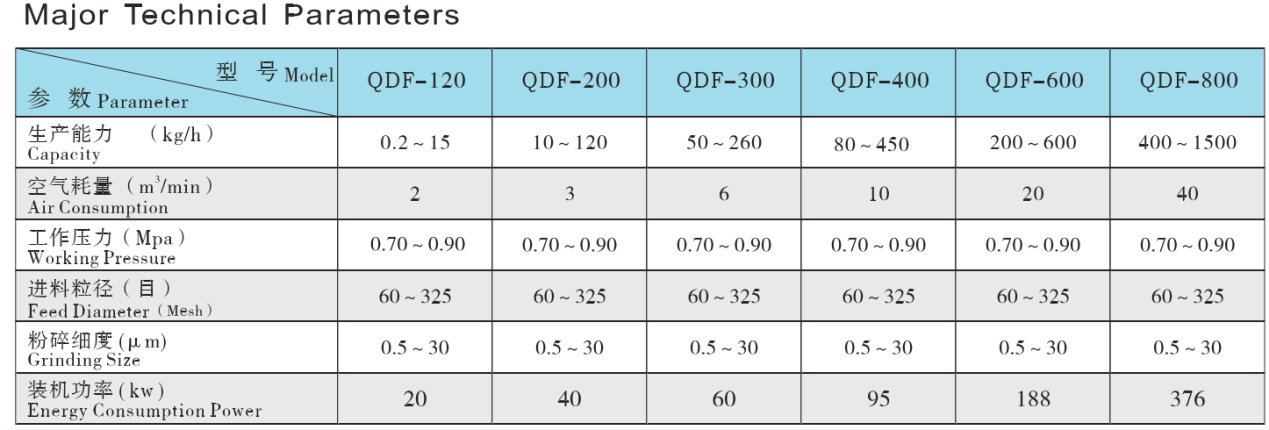

注記:圧縮空気消費量は2m³/分から40m³/分までです。生産能力は原料の特性によって異なり、当社のテストステーションでテスト可能です。このシートに記載されている生産能力と製品の粒度データは参考値です。原料によって特性が異なるため、ジェットミルのモデルによっても異なる生産性能が得られます。お客様の原料に合わせた技術提案や試験については、お気軽にお問い合わせください。

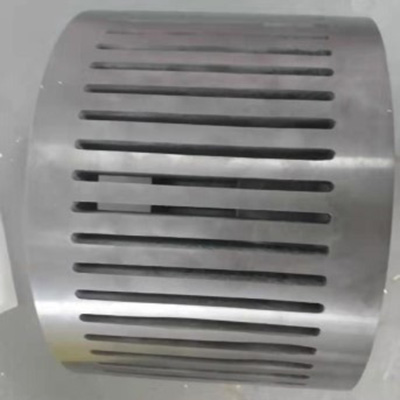

1. 精密セラミックコーティング、柔軟な耐摩耗ライニング、材料選別プロセスにより製品の純度を確保。WC、SiC、SiN、SiOなどの高硬度製品に特に適しています。2等々。

2. 温度上昇なし:材料は空気膨張の動作条件下で粉砕され、粉砕キャビティ内の温度は正常に維持されるため、温度は上昇しません。

3.耐久性: セラミックまたはSiOまたはカーボランダムライニング。モース硬度グレード5〜9の材料に適用されます。粉砕効果は、壁との衝突ではなく、粒子間の衝撃と衝突のみを伴います。研削全体を通して金属との非接触を保証し、最終的な純度を高めます。

4. ホイールの速度はコンバーターによって制御され、粒子サイズを自由に調整できます。分級ホイールは気流によって材料を自動的に分離し、最終製品の粒度を効率的に制御します。超微粉製品は安定性と信頼性に優れています。

フローチャートは標準的なフライス加工であり、顧客に合わせて調整できます。

PLC制御システム

このシステムは、インテリジェントなタッチスクリーン制御、簡単な操作、正確な制御を採用しています。

プラントエンジニアリング

-プラント設計

-プロセスの監視、制御、自動化

-ソフトウェア開発とリアルタイムアプリケーションプログラミング

-エンジニアリング

-機械製造

プロジェクト管理

-プロジェクト計画

-建設現場の監督と管理

-計装および制御システムの設置とテスト

-機械およびプラントの試運転

-従業員研修

-生産全体にわたるサポート

プロジェクト定義

-実現可能性とコンセプトの検討

-コストと収益性の計算

-タイムスケールとリソース計画

-ターンキーソリューション、プラントのアップグレードおよび近代化ソリューション

プロジェクト設計

-知識豊富なエンジニア

-最新技術の活用

-あらゆる業界の何百ものアプリケーションから得られた知識を活用する

-経験豊富なエンジニアとパートナーの専門知識を活用